MTBF é a sigla para Mean Time Between Failures e, na manutenção industrial, representa o tempo médio entre falhas de um equipamento reparável. Em termos práticos, o MTBF expressa a confiabilidade operacional de máquinas e sistemas ao longo do tempo: quanto maior ele é, maior tende a ser a disponibilidade dos ativos e menor a frequência de intervenções corretivas não planejadas.

Atualmente, muitas fábricas ainda operam sem acompanhar esse indicador de forma estruturada. Como consequência, a manutenção reage às falhas à medida que elas acontecem. Os equipamentos param em momentos críticos, o PCM trabalha “apagando incêndio” e os custos sobem com horas extras, perda de produção e trocas de componentes antecipadas ou tardias.

Sem uma visão clara do tempo médio entre falhas, fica difícil planejar intervenções, dimensionar estoques de sobressalentes e priorizar investimentos.

Se o MTBF pode revelar com que frequência seus equipamentos falham, por que não usar esse indicador de manutenção como base para aumentar a disponibilidade e reduzir o impacto das paradas na produção?

No artigo de hoje, nossos especialistas serviços de gestão de ativos vão mostrar como usar este indicador na prática. Veja como utilizar o tempo médio entre falhas para planejar melhor as manutenções, reduzir paradas inesperadas, justificar investimentos e aumentar a disponibilidade dos equipamentos.

Para que serve o MTBF na manutenção industrial?

O indicador MTBF permite visualizar, de forma objetiva, com que frequência um equipamento apresenta falhas ao longo de sua operação.

Para o setor de manutenção industrial, isso significa transformar histórico de ocorrências em informação útil para planejar intervenções, reduzir paradas não programadas e manter a produção alinhada ao que foi previsto.

Na prática, conhecer o tempo médio entre falhas ajuda a equipe de manutenção a:

- ajustar periodicidades de inspeções e preventivas, tornando o plano de manutenção mais aderente ao comportamento real do equipamento;

- definir planos de substituição e reparos com base no desgaste e no histórico operacional;

- mensurar a confiabilidade de equipamentos críticos, identificando onde estão os maiores riscos para a produção;

- justificar investimentos em manutenção, evidenciando o impacto das falhas nos custos e na disponibilidade;

- priorizar ativos em análises de criticidade, direcionando esforços para onde o risco operacional é maior;

- comparar o desempenho entre máquinas semelhantes, revelando diferenças de comportamento que merecem atenção ou padronização.

Além de apoiar essas decisões, o KPI MTBF funciona como um dos pilares que sustentam a gestão da confiabilidade. Ele orienta o planejamento de peças de reposição, fortalece o PCM e reduz a variabilidade das intervenções.

Mas para aproveitar esse indicador em sua totalidade, é fundamental saber como calcular o MTBF corretamente, garantindo que os dados reflitam o comportamento real dos equipamentos. É exatamente isso que veremos no próximo tópico.

Como calcular MTBF na prática (fórmula, parâmetros e exemplos)

Calcular o MTBF é um processo simples, mas que exige atenção aos dados utilizados. O indicador representa o tempo médio de operação entre falhas consecutivas de um equipamento reparável.

Por isso, o cálculo do MTBF deve considerar somente o período em que a máquina esteve realmente disponível, desconsiderando paradas planejadas ou períodos de máquina ociosa.

Fórmula do MTBF

A fórmula tradicional usada na manutenção industrial é:

MTBF = (Tempo de Disponibilidade – Tempo de Manutenção) / Número de Falhas

Onde:

- Tempo de Disponibilidade (TD): total de horas em que o equipamento permaneceu operando dentro do período analisado.

- Tempo de Manutenção (TM): horas em que o equipamento esteve parado para reparos corretivos.

- Número de Falhas (P): quantidade de paradas causadas por falhas durante o período.

Essa estrutura permite visualizar de forma objetiva quanto tempo, em média, a máquina opera sem falhar.

Exemplo de MTBF aplicado

Imagine um equipamento que operou por 180 horas ao longo do mês e, nesse período, apresentou duas falhas, resultando em 4 horas totais de manutenção corretiva.

Aplicando os valores na fórmula do tempo médio entre falhas, temos que:

MTBF = (180 – 4) / 2

MTBF = 176 / 2

MTBF = 88 horas

Isso significa que, em média, a máquina opera 88 horas entre uma falha e outra.

Interpretando o intervalo médio entre falhas

O valor do MTBF, por si só, não diz muito. Ele só ganha significado quando analisado dentro do contexto operacional. Dois ativos podem ter tempos médios entre falhas completamente diferentes, mesmo sendo do mesmo modelo, dependendo da carga aplicada, das condições ambientais, das intervenções anteriores e até da forma como são operados.

Por isso, interpretar corretamente um MTBF alto ou baixo é essencial para que o indicador seja útil no dia a dia da manutenção industrial.

Quando um MTBF alto realmente indica bom desempenho

Um MTBF elevado costuma apontar que o equipamento permanece longos períodos em operação sem falhar. Em muitos casos, isso é consequência de:

- boa qualidade das intervenções de manutenção;

- operação dentro dos parâmetros recomendados;

- lubrificação adequada;

- ausência de sobrecarga ou contaminação;

- peças de reposição compatíveis com o regime de trabalho.

Nesses cenários, um MTBF alto reflete estabilidade operacional e menor necessidade de manutenção corretiva.

Quando um MTBF alto pode ser enganoso

Apesar de parecer positivo, um tempo médio entre falhas muito elevado pode indicar problemas no registro dos dados ou mascarar riscos operacionais. Isso acontece quando:

- falhas não são registradas de forma consistente entre turnos;

- o equipamento fica longos períodos parado por falta de demanda;

- o ativo opera abaixo da carga nominal;

- falhas pequenas são tratadas internamente pelo operador e não entram no sistema;

- há subnotificação por falta de padronização.

Nesses casos, o indicador transmite uma sensação de estabilidade que não corresponde à realidade.

Quando um MTBF baixo não significa problema no equipamento?

Um intervalo entre falhas reduzido não aponta necessariamente defeitos mecânicos. Há situações em que o baixo desempenho entre falhas está relacionado a fatores externos ao equipamento, como:

- reparos mal executados;

- substituição de peças sem padronização de qualidade;

- condições de operação severas (poeira, vibração, temperatura);

- lubrificação inconsistente;

- instalação inadequada;

- erros de operação.

Em alguns casos, o problema está na intervenção humana e não no ativo em si. Por isso, um MTBF baixo deve sempre ser analisado junto ao histórico de manutenção e ao modo de falha registrado.

Como usar o intervalo entre falhas para ajustar estratégias

A interpretação correta do indicador (seja alto, baixo ou inconsistente) ajuda a direcionar decisões práticas, como:

- reforçar inspeções em ativos que apresentam variação de comportamento;

- revisar procedimentos de montagem, torque, ajustes e alinhamento;

- migrar equipamentos críticos para técnicas preditivas;

- revisar plano de manutenção preventiva;

- alterar fornecedores ou especificações de peças de reposição;

- investigar desvios operacionais.

Quando o valor é interpretado com contexto, ele deixa de ser apenas um número e se transforma em uma ferramenta estratégica para estabilizar o desempenho industrial e reduzir o tempo de paradas não planejadas.

Diferença entre MTBF, MTTF e MTTR

Embora o MTBF (o tempo médio entre falhas) seja um dos indicadores de confiabilidade mais utilizados na indústria, ele não atua sozinho.

Para formar uma análise completa do comportamento dos ativos, é necessário entender como esse indicador se relaciona com outros dois parâmetros fundamentais da engenharia de manutenção: MTTF e MTTR.

Cada um descreve um aspecto diferente do ciclo de falhas e reparos e, juntos, formam a base para avaliar a inatividade dos equipamentos e planejar intervenções de forma mais eficiente.

MTBF x MTTF: quando usar cada indicador

O MTBF (Mean Time Between Failures) é aplicado exclusivamente a equipamentos reparáveis, ou seja, máquinas e sistemas que passam por intervenção e retornam à operação.

Esse indicador é essencial para ajustar inspeções, otimizar a manutenção preventiva e compreender o comportamento dos ativos ao longo do tempo.

Já o MTTF (Mean Time To Failure) representa o tempo médio até a falha de componentes não reparáveis. Ou seja, itens que, ao apresentar defeito, precisam ser substituídos.

É o caso de rolamentos selados, fusíveis, sensores descartáveis e outros componentes que não recebem intervenção de reparo. Esse indicador é muito útil na gestão de peças sobressalentes e no planejamento de estoques de manutenção.

A escolha entre MTBF e MTTF depende, portanto, da característica do ativo:

- MTBF → equipamentos reparáveis

- MTTF → componentes não reparáveis

Compreender essa diferença evita interpretações equivocadas do desempenho entre falhas e contribui para decisões mais precisas na gestão de ativos industriais.

Relação entre MTBF, MTTR e disponibilidade

Outro indicador fundamental no ciclo de falhas é o MTTR (Mean Time To Repair), que representa o tempo médio de reparo de um equipamento. Ele mostra quanto tempo a máquina permanece indisponível enquanto passa por manutenção corretiva.

Quando combinados, MTBF e MTTR formam a base da disponibilidade operacional, um dos parâmetros mais importantes para avaliar desempenho e produtividade industrial:

Disponibilidade = MTBF / (MTBF + MTTR)

Essa relação evidencia um ponto crítico:

- Aumentar o MTBF eleva a confiabilidade e reduz a frequência das falhas.

- Reduzir o MTTR diminui o tempo de parada sempre que uma falha ocorre.

- Juntos, impactam diretamente a disponibilidade dos ativos.

Por isso, interpretar esses indicadores de forma conjunta é essencial para o planejamento e controle da manutenção, especialmente no PCM, onde decisões precisam ser baseadas em dados consistentes para evitar interrupções indesejadas na produção (downtime).

Como integrar esses indicadores no PCM e na gestão da confiabilidade

Na prática, a combinação entre tempo médio entre falhas, tempo médio de reparo e tempo médio até a falha permite:

- ajustar estratégias de manutenção preventiva e preditiva;

- definir periodicidades mais realistas para inspeções e substituições;

- prever o comportamento dos modos de falha mais recorrentes;

- criar planos de manutenção baseados em confiabilidade (RCM);

- dimensionar o estoque de sobressalentes com maior segurança;

- avaliar o custo do ciclo de vida dos equipamentos (LCC);

- priorizar ativos de acordo com risco, impacto e criticidade.

Essa integração transforma indicadores isolados em informações estratégicas, fortalecendo a engenharia de manutenção e trazendo mais previsibilidade para o ambiente industrial.

Limitações e cuidados ao interpretar o indicador

Embora o indicador seja amplamente utilizado como referência de confiabilidade, ele não deve ser tratado como um número absoluto nem interpretado de forma isolada.

O tempo médio entre falhas representa uma média estatística e, por isso, pode gerar conclusões distorcidas quando aplicado sem considerar o contexto operacional, as características do equipamento e o comportamento real dos modos de falha.

Na prática industrial, interpretar o MTBF exige atenção a alguns pontos-chave.

O intervalo entre falhas não prevê quando a próxima falha vai ocorrer

O MTBF representa um valor médio, não uma previsão. Mesmo que um equipamento tenha um valor de 500 horas, isso não significa que ele falhará exatamente nesse intervalo.

Em ativos industriais sujeitos a variações de carga, ambiente agressivo, vibração ou desgaste acelerado, o comportamento real pode se afastar bastante da média.

O desempenho entre falhas é útil para orientar a estratégia, mas não substitui análise de condição, preditiva ou inspeções de rotina.

O indicador não funciona bem para modos de falha aleatórios

Ativos com comportamentos de falha não constantes, como equipamentos em início de vida útil ou em fim de vida, não seguem a lógica do MTBF.

Nesses casos, a taxa de falha não é estável, e usar o tempo médio entre falhas como referência pode mascarar riscos ou atrasar intervenções importantes.

Por isso, máquinas com forte variação de desgaste ou sujeitas a fadiga não devem ser analisadas apenas pelo desempenho entre falhas.

O tempo médio entre falhas pode ser distorcido por intervenções mal executadas

Um reparo incorreto, uma remontagem inadequada ou o uso de peças incompatíveis pode gerar falhas frequentes em sequência, reduzindo o valo do indicador artificialmente.

Da mesma forma, uma intervenção padronizada e bem executada pode elevar o KPI sem que o equipamento tenha sido de fato melhorado.

Isso reforça a importância de:

- padronização de procedimentos;

- qualificação técnica da equipe;

- registros detalhados de manutenção;

- análise da causa-raiz das falhas (RCA).

Sem esses cuidados, o indicador perde confiabilidade como métrica de desempenho.

MTBF não substitui o MTTF em itens não reparáveis

Componentes que não recebem reparo não devem ter seu desempenho avaliado pelo desempenho entre falhas. Nesses casos, a métrica correta é o MTTF (tempo médio até a falha).

Misturar os dois indicadores pode levar a:

- compras de sobressalentes mal planejadas;

- falhas recorrentes por desgaste natural não identificado;

- intervenções tardias ou antecipadas.

O tempo médio entre falhas não deve ser comparado sem normalização de dados

Comparar MTBF entre máquinas semelhantes só faz sentido quando:

- operam sob a mesma carga;

- trabalham em ambiente semelhante;

- possuem os mesmos ciclos produtivos;

- seguem os mesmos procedimentos de operação;

- têm histórico padronizado de registro de falhas.

Caso contrário, a comparação pode gerar decisões incorretas, como priorizar o ativo errado ou definir intervalos inadequados de manutenção preventiva.

Valores “de catálogo” podem ser irreais nas condições reais de operação

Fabricantes muitas vezes apresentam o intervalo teórico entre falhas para componentes eletrônicos, módulos hidráulicos ou atuadores. Esses valores são normalmente medidos em condições ideais de laboratório e não refletem:

- variações de temperatura;

- contaminação;

- ciclos de carga;

- regime severo;

- vibração;

- desalinhamentos;

- condições reais da planta.

Por isso, sempre que possível, o MTBF deve ser construído com dados do histórico real da planta, não com números fornecidos pelo fabricante.

Como usar o MTBF para melhorar o plano de manutenção industrial

O tempo médio entre falhas é mais do que um indicador estatístico em um dash ou relatório de manutenção. Ele serve como uma ferramenta prática para orientar decisões que tornam a manutenção mais previsível, reduzindo o tempo de inatividade dos equipamentos e elevando a eficiência operacional.

Quando o MTBF é acompanhado de forma contínua, ele se transforma em um dos pilares da manutenção baseada na confiabilidade, permitindo que as intervenções sejam planejadas com foco no comportamento real dos ativos.

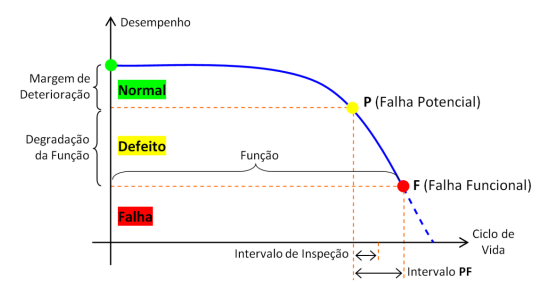

Ajuste da periodicidade de inspeções e manutenção preventiva

Ao identificar o intervalo médio entre falhas, o PCM consegue definir períodos de inspeção mais coerentes com o desgaste do equipamento. Isso evita intervenções cedo demais (que geram custo desnecessário) ou tarde demais (que aumentam o risco de parada corretiva).

Com ciclos de inspeção mais bem alinhados ao MTBF, a manutenção preventiva fica mais assertiva e contribui diretamente para reduzir o tempo de inatividade por falhas inesperadas.

Planejamento de substituições, reformas e melhorias de engenharia

Históricos consistentes do desempenho entre falhas revelam padrões importantes: componentes que atingem sempre o mesmo intervalo de falhas, equipamentos que mostram tendência de desgaste acelerado ou sistemas que apresentam recorrência de falhas após determinado tempo de operação.

Com base nesses dados, o gestor pode:

- planejar substituições antes do colapso do equipamento;

- programar reformas estruturais ou revisões gerais;

- direcionar melhorias (engenharia de aplicação) para aumentar a confiabilidade.

Esse tipo de abordagem evita decisões baseadas em achismo e permite que o plano de manutenção evolua com base em comportamento real.

Priorização de ativos críticos e definição de estratégias

O comportamento entre as falhas é um dos principais insumos para análises de criticidade. Ativos com índice de falhas baixo, mas impacto elevado na produção, devem receber atenção especial na manutenção.

Quando analisado em conjunto com MTTR, custo de falha e impacto no processo, o MTBF ajuda a:

- priorizar recursos da equipe;

- definir quais ativos exigem monitoramento mais rigoroso;

- identificar máquinas que devem migrar para uma estratégia de manutenção preditiva.

Essa combinação reduz riscos e torna a gestão de ativos mais eficiente.

Dimensionamento de estoque de peças e planejamento de compras

Conhecer o tempo médio entre falhas permite prever o consumo de componentes ao longo do ciclo produtivo. Isso evita tanto a falta de peças essenciais quanto o excesso de itens parados no estoque.

Com base no histórico, o PCM consegue definir:

- níveis mínimos de estoque;

- reposição programada;

- compras antecipadas para evitar paradas prolongadas.

O resultado é uma operação com menor exposição ao risco de indisponibilidade e maior eficiência operacional.

Erros comuns ao utilizar o MTBF na manutenção industrial

Mesmo sendo um dos indicadores de confiabilidade mais conhecidos, o MTBF ainda é usado de forma inadequada em muitas operações industriais.

Quando interpretado sem critério ou calculado com base em registros inconsistentes, o tempo médio entre falhas deixa de refletir o comportamento real dos ativos e compromete decisões importantes do PCM.

Por isso, conhecer os erros mais frequentes evita distorções e melhora a precisão das análises de confiabilidade.

Confundir falha real com parada operacional

Um dos erros mais comuns é registrar como falha qualquer parada do equipamento.

Trocas programadas, falta de demanda, set-ups ou ajustes operacionais não devem entrar no cálculo do MTBF.

Quando isso acontece, o indicador parece menor do que realmente é, prejudicando a avaliação e gerando decisões equivocadas sobre a periodicidade das intervenções.

Calcular o intervalo de falhas com períodos curtos demais

Avaliar o desempenho entre falhas usando apenas alguns dias ou semanas de operação pode distorcer completamente o indicador.

O indicador precisa de amostragem suficiente para representar o comportamento do equipamento. Especialmente quando se trata de ativos críticos ou que operam sob diferentes condições de carga.

Períodos curtos tendem a refletir sazonalidade, não confiabilidade.

Desconsiderar o contexto operacional do equipamento

Dois equipamentos idênticos podem apresentar MTBFs diferentes se operam em condições distintas.

Cargas variáveis, temperatura, vibração, regime de trabalho, contaminação ou falhas de operação influenciam diretamente o comportamento das falhas.

Comparar máquinas sem normalizar esses fatores pode levar a conclusões erradas sobre eficiência, confiabilidade ou desempenho.

Tratar o MTBF como vida útil ou previsão de falha

O tempo médio entre falhas não representa vida útil e não prevê quando um equipamento irá falhar.

Usar o indicador como se fosse um “prazo garantido” de operação coloca a produção em risco e pode gerar atrasos na manutenção, aumentando o tempo de inatividade inesperado.

Não investigar a causa das falhas recorrentes

Falhas repetidas em intervalos curtos reduzem rapidamente o valor médio entre as falhas. Mas, muitas vezes, o problema não está no equipamento, e sim em:

- manutenção mal executada;

- uso de peças de baixa especificação;

- ajustes inadequados;

- falha de lubrificação;

- operação fora do padrão.

Sem análise de causa-raiz (RCA), o tempo médio entre falhas apenas registra o efeito, não explica a origem do problema.

Misturar componentes reparáveis e não reparáveis no mesmo cálculo

O MTBF deve ser aplicado somente a ativos reparáveis. Quando itens não reparáveis entram no mesmo conjunto de análise, o indicador se torna inconsistente e perde completamente sua utilidade para a manutenção.

Registrar falhas de forma inconsistente entre turnos ou equipes

Dados mal registrados são um dos maiores problemas na engenharia de manutenção. Diferenças entre turnos, falta de padronização na descrição das falhas ou ausência de horários precisos geram distorções no cálculo do tempo médio entre falhas.

Quanto menos estruturado for o registro, menos confiável será o MTBF.

Como aumentar o MTBF dos equipamentos industriais

O aumento do MTBF depende diretamente da forma como o equipamento é operado, mantido e monitorado ao longo do tempo. Não se trata apenas de intervir menos, mas de intervir melhor para manter o equipamento dentro das condições ideais de operação.

A seguir, veja os fatores que mais influenciam a elevação do tempo médio entre falhas.

Melhoria na qualidade das intervenções de manutenção

Intervenções rápidas, porém mal executadas, costumam gerar falhas recorrentes e reduzem o MTBF.

Para evitar isso, é essencial:

- seguir procedimentos padronizados;

- utilizar ferramentas adequadas para cada etapa;

- aplicar torque correto em fixações;

- respeitar tolerâncias, folgas e ajustes recomendados pelo fabricante;

- realizar testes de funcionamento após cada intervenção.

A consistência das práticas de manutenção tem impacto direto no desempenho entre falhas.

Lubrificação adequada e controle de contaminação

Grande parte das falhas em rolamentos, redutores, motores elétricos e sistemas rotativos tem relação com lubrificação inadequada ou contaminação do lubrificante.

Para elevar o tempo médio entre falhas, desempenham papel central:

- escolha correta do lubrificante;

- periodicidade bem estabelecida;

- técnicas adequadas de reaplicação;

- filtragem, monitoramento e análise de óleo;

- eliminação de contaminação por partículas, água ou vedação danificada.

Um plano de lubrificação bem estruturado costuma gerar ganhos significativos no MTBF.

Alinhamento, balanceamento e montagem correta dos conjuntos rotativos

Erros de manutenção simples, como desalinhamento de eixos, desbalanceamento de rotores e acoplamentos montados fora de tolerância, reduzem drasticamente o tempo entre falhas.

Boas práticas incluem:

- alinhamento a laser;

- balanceamento dinâmico;

- verificações periódicas de vibração;

- inspeção de acoplamentos e calços;

- montagem com instrumentos de precisão.

Esses cuidados estabilizam o comportamento do equipamento e reduzem esforços desnecessários nos componentes.

Escolha correta e padronização das peças de reposição

Componentes de baixa qualidade, incompatíveis com o regime de operação ou adquiridos sem critério podem comprometer toda a cadeia operacional.

Para melhorar o desempenho entre falhas:

- padronize fornecedores confiáveis;

- adote peças com especificação técnica adequada ao regime severo;

- evite substituições improvisadas;

- mantenha histórico comparativo de desempenho entre marcas.

A escolha da peça certa influencia tanto quanto o processo de instalação.

Capacitação contínua da equipe de manutenção

Técnicos bem treinados cometem menos erros, executam intervenções mais consistentes e reconhecem sinais de falha antes que se tornem paradas prolongadas.

A capacitação deve incluir:

- boas práticas de montagem;

- interpretação de modos de falha;

- manuseio correto de ferramentas de precisão;

- leitura de catálogos técnicos;

- técnicas de diagnóstico.

Técnicos qualificados é um dos fatores que mais impacta o aumento do MTBF.

Monitoramento contínuo e uso de técnicas preditivas

Técnicas como análise de vibração, ultrassom, termografia e análise de óleo ajudam a detectar alterações de comportamento antes que a falha ocorra.

Isso permite:

- intervir no momento certo;

- evitar danos maiores;

- reduzir tempo de inatividade não planejado;

- estabilizar o comportamento do equipamento.

A preditiva é um dos caminhos mais consistentes para elevar o MTBF de forma sustentável.

Conclusão

Em resumo, acompanhar o tempo médio entre falhas não é apenas uma forma de medir — é uma maneira de entender o comportamento dos equipamentos e transformar essa informação em decisões que fortalecem a rotina da manutenção industrial. Quanto mais estruturados forem os registros e mais disciplinado for o acompanhamento, mais valioso esse indicador se torna para o dia a dia da operação.

O MTBF se torna um apoio essencial para ajustar planos de manutenção, revisar procedimentos e direcionar melhorias de engenharia. Isso permite que o gestor trabalhe com mais clareza, identificando onde estão os riscos e onde estão as oportunidades de elevar o desempenho da planta.