MANUTENÇÃO é o conjunto de ações para manter, sustentar, consertar ou conservar algo. Ou seja, são os cuidados e consertos realizados em determinados períodos de tempo.

Manutenção industrial é o conjunto de práticas e procedimentos técnicos destinados a garantir o funcionamento eficiente e seguro de equipamentos, máquinas e instalações em um ambiente industrial. Envolve inspeções regulares, reparos, substituições de peças e melhorias planejadas para prevenir falhas e prolongar a vida útil dos ativos industriais.

Em algum momento, toda empresa precisa intervir no funcionamento dos seus equipamentos. Principalmente para manter seu processo eficiente, evitar prejuízo financeiro e perda de produção. Sendo assim, é importante conhecer as melhores técnicas de manutenção e saber qual é a mais indicada para cada processo ou equipamento.

Pois é isso que você verá neste artigo. Confira tudo sobre Manutenção Industrial e garanta uma boa gestão no funcionamento de suas máquinas e equipamentos.

Aproveite este conteúdo completo. Siga em frente e Boa leitura!

O que faz a manutenção industrial?

O setor de manutenção industrial desempenha diversas funções dentro de uma empresa, como reparar, trocar, consertar, lubrificar e monitorar o funcionamento das máquinas e seus componentes. Para isso, se utiliza de diferentes técnicas como manutenção corretiva, preventiva, preditiva, entre outras.

Qual é a função da manutenção?

A função da manutenção industrial em qualquer empresa é atuar de forma a garantir o pleno funcionamento dos equipamentos e prolongar ao máximo seu ciclo de vida útil.

Como resultado, pode-se evitar a perda de função ou redução de eficiência das máquinas, garantido maior produtividade e confiabilidade das operações industriais.

Portanto, o setor de manutenção em uma empresa é o principal responsável por garantir a disponibilidade dos equipamentos e eliminar o risco de falhas ou quebras inesperadas. Isso não só vai valorizar o capital investido nas máquinas como também permite manter o padrão de qualidade dos processos.

Objetivo da manutenção mecânica industrial:

Antes de tudo, o objetivo da manutenção mecânica industrial é garantir a máxima eficiência e disponibilidade dos equipamentos, a um custo ideal.

Sobretudo em condições satisfatórias de qualidade, segurança e proteção ao meio ambiente.

Para isso, deve-se então:

- Otimizar a confiabilidade dos ativos;

- Garantir que os equipamentos estejam sempre em boas condições;

- Reparar imediatamente qualquer máquina.

- Garantir a melhor disponibilidade para a produção;

- Realizar melhorias para aumentar a produtividade;

- Assegurar o funcionamento dos equipamentos de produção;

- Melhorar a segurança operacional;

- Treinar o pessoal de manutenção industrial;

- Assessorar na aquisição, instalação e operação de máquinas;

- Contribuir para a qualidade do produto acabado;

- Garantir a proteção ambiental.

Tipos de manutenção industrial

Saiba que nem todos equipamentos precisam das mesmas ações para garantir que funcionem plenamente. Ou seja, em alguns casos, vale mais a pena fazer inspeções periódicas. Por outro lado, em outros não.

Uma empresa tem a sua disposição ao menos 10 conceitos diferentes para utilizar em suas máquinas e equipamentos industriais.

São parte de duas estratégias principais:

- manutenção reativa: que visa corrigir os defeitos depois que ocorrem.

- manutenção proativa: impedir que as falhas ocorram.

Então, vamos conferir qual o tipo de manutenção industrial mais indicado para seu equipamento?

1. Corretiva

A manutenção corretiva é o tipo de ação que ocorre depois que houve a falha nas máquinas ou equipamentos . Ou seja, depois que parou de funcionar.

Portanto, seu objetivo é disponibilizar o equipamento o mais rápido. Para que assim, cause o menor impacto produtivo possível.

Ela ocorre em reação a um defeito funcional. Por isso, é chamada de manutenção reativa.

Aqui há duas ações possíveis:

- Corretiva não planejada – espera-se a falha para depois agir. Não há qualquer controle ou acompanhamento do componente ou equipamento.

- Corretiva planejada – É a ação de intervir com base em uma decisão emergencial para mitigar o problema e impedir que vire uma falha funcional.

A corretiva é o método mais custoso para a empresa. Pois, demanda estoque de peças sobressalentes e equipe disponível 24 horas.

2. Preventiva

A manutenção preventiva é o método para as ações planejadas, regulares ou de rotina. Visa reduzir a probabilidade de falhas que levam o equipamento a uma parada não programada.

Para isso, considera o tempo de vida útil dos componentes e as horas trabalhadas. Assim, a troca é feita quando se atinge o limite de tempo determinado.

Contudo, há uma questão importante aqui.

E se o comportamento da sua máquina não segue os padrões de projeção do fabricante? Você vai conseguir planejar a troca para o momento certo?

Certamente, não. A empresa ainda pode ser surpreendida com uma parada de máquina não planejada. Assim, terá de intervir de maneira corretiva.

Isso nos leva ao próximo método de manutenção industrial, que para muitas empresas é a melhor alternativa quando não podem correr risco de parar.

3. Preditiva

A manutenção preditiva é a técnica que usa ferramentas de análise para prever anomalias na operação de equipamentos.

Dessa forma, pode-se corrigir os problemas antes que resultem em falhas graves.

As ferramentas de preditiva coletam os dados em tempo real. Depois disso, são analisados para prever potenciais falhas.

Para esclarecer, ela permite que a frequência de intervenções seja a mais baixa possível. Assim, evita manutenções reativas (não planejadas). Além disso, seu custo benefício é maior que a preventiva.

Algumas ações na estratégia de análises preditivas são: a análise de óleo e a análise de vibração, por exemplo.

Quais as diferenças entre preditiva e preventiva?

A preventiva tem a característica de ser planejada e programada com base no tempo de vida útil. Ou seja, com base no plano de manutenção, vai interromper o processo produtivo da empresa em um momento pré-definido.

Já a preditiva é um monitoramento constante das máquinas. Sobretudo por meio de sensores que coletam dados em tempo real. Isso certamente reduz o número de paradas programadas.

Além disso, evita a troca de um componente que ainda poderia trabalhar por mais tempo. Por isso, contribui para reduzir estoques de sobressalentes e compras de emergência.

Veja no quadro abaixo as principais diferenças entre preditiva e preventiva.

| PREVENTIVA | PREDITIVA |

| Baseada em tempo ou número de ciclos de uso do equipamento. | Baseada na performance do equipamento. |

| A manutenção pode acontecer antes dela ser realmente necessária. | A manutenção só ocorre quando há sinais de falha iminente. |

| Não realiza monitoramento constante dos equipamentos. | Realiza monitoramento constante dos equipamentos |

| Menor investimento inicial em tecnologia de monitoramento e treinamento de pessoal. Porém, maior custo operacional. | Maior investimento inicial. Contudo, tem maior economia de recursos e tempo no longo prazo, com alto retorno de investimento. |

Bom, até aqui você viu os conceitos mais populares. No entanto, existem outros 7 que, de algum modo, seguem os conceitos dos três primeiros.

4. Detectiva

O tipo de manutenção detectiva visa a detecção de falhas em em sistemas de proteção ou barreias de falhas. O seu objetivo é encontrar pequenas avarias que ainda não comprometem o sistema. Porém, podem comprometer a colet, leitura dos dados e o funcionamento dos sistemas de alertas.

5. Autônoma

É realizada pelos operadores e não por técnicos de manutenção industrial. Conceito vem da Manutenção Produtiva Total (MPT).

A ideia central é fornecer aos operadores mais responsabilidades. Ou seja, permitir que realizem tarefas simples e preventivas.

Por exemplo, lubrificação, aperto de parafusos, limpeza e inspeção de alguns componentes.

Dessa forma, os próprios operadores ajudam a evitar as quebras. Além disso, conseguem reagir mais rápido se uma falha for detectada.

6. Produtiva Total (TPM)

A Manutenção Produtiva Total (TPM) é o processo de utilização de máquinas, equipamentos, funcionários e processos de apoio. Para manter e melhorar a integridade, e a qualidade dos sistemas de produção.

Dessa forma, a TPM envolve os funcionários nas manutenções dos equipamentos industriais. Além disso, dá ênfase em técnicas da proativa e preventiva. Visa uma produção perfeita, livre de avarias, paradas e acidentes.

Antes de tudo, o objetivo principal da TPM é melhorar a produtividade reduzindo o tempo de inatividade. Assim, a implementação deste programa melhora muito a eficácia geral dos equipamentos.

7. De Quebra

As manutenções de quebra são feitas quando há falha total de um equipamento. Ou seja, não são programadas com antecedência.

Entretanto, as empresas precisam ter recursos sempre de prontidão para o momento em que a falha ocorrer.

Assim, os principais candidatos para esta estratégia são componentes fáceis de substituir. Antes de tudo, que não comprometem a segurança do pessoal.

Esta estratégia é comum em equipamentos mais baratos e secundários à produção.

8. De Parada

Uma manutenção de parada (também chamada de shutdown) é a ação em que uma planta, ou unidade de processo inteira, é retirada de serviço para realizar tarefas específicas.

No entanto, o intervalo entre estas paradas é de meses ou até mais de um ano.

Portanto, deve-se usar o maior tempo possível entre as paradas porque o shutdown paralisa a produção.

9. Baseada no tempo

A Manutenção Baseada no Tempo (MBT) é realizada no equipamento com base em uma programação de calendário. Ou seja, o tempo é o gatilho para a intervenção.

A MBT é uma manutenção planejada. Dessa forma, deve ser agendada com antecedência.

Só para esclarecer, ela trabalha tanto em conjunto com a preditiva, quanto com a preventiva.

Dessa forma, o intervalo ideal baseado em tempo, determina-se usando:

- dados históricos,

- recomendações do fabricante e a

- própria experiência dos operadores do equipamento.

10. Baseada na Condição

A Manutenção Baseada na Condição (MBC) é uma técnica de manutenção proativa. Usa dados em tempo real (coletados por sensores) para identificar quando o desempenho ou condição de um ativo atinge um nível insatisfatório.

Ela permite que os técnicos identifiquem quando um ativo está prestes a falhar ou se já falhou.

De fato, ela difere da preditiva – que também usa monitoramento – devido ao tempo de reação dos dois.

Para esclarecer, na preditiva a mudança gradual nos indicadores permite a previsão de quando o equipamento vai falhar.

Na baseada na condição, o indicador mostra que já houve a falha ou que ela está prestes a acontecer.

Até aqui, vimos todos os conceitos dos tipos de manutenções que existem. Mas, eles só vão funcionar se houver um bom planejamento.

Então, você sabe o que considerar num bom planejamento de manutenção?

Qual a importância da manutenção de equipamentos industrias?

O departamento de manutenção é um setor estratégico em muitas empresas. O que significa dizer que as manutenções de máquinas industriais devem estar alinhadas aos objetivos organizacionais. Sobretudo, ser uma ferramenta para aumentar a produtividade e eficiência nos processos.

Por isso assumiu uma posição de importância em muitas empresas. Sempre que se pensa em aumentar a produtividade e qualidade dos processos industriais, ela entra na pauta.

O que é gestão da manutenção?

A gestão da manutenção consiste em um processo de melhoria contínua, que visa controlar e monitorar o funcionamento de máquinas e equipamentos da produção. Por isso, seu principal objetivo é evitar que ocorram as quebras e paradas no processo.

Atualmente, a gestão da manutenção já é vista como um elemento fundamental para garantir o sucesso do negócio. Assim como melhorar os processos e aumentar a vida útil dos equipamentos.

Sendo assim, alguns pontos merecem destaque quando pensamos em gestão de manutenção:

1. Confiabilidade, durabilidade e vida útil de máquinas e equipamentos.

Uma vez que há gestão, as máquinas, equipamentos e componentes críticos, se tornam ativos importantes da empresa. Por isso, recebem acompanhamento e monitoramento de forma constante.

Sobretudo para impedir que falhas e defeitos possam prejudicar o processo produtivo ou até de forma mais grave, como um acidente por exemplo.

Além disso, as técnicas corretas ajudam a identificar as falhas ainda em fase inicial. Permitindo adotar ações preventivas para reduzir o desgaste ou a possibilidade de parada não programada.

2. Reduzir risco de acidentes.

Como dito antes, a gestão dos equipamentos contribui para maior segurança na operação de máquinas e equipamentos. Ao garantir menor incidência de falhas, também são menores o risco de acidentes por conta de defeitos ou quebras de componentes.

Da mesma forma, reduzir o risco de incêndios causados por falhas elétricas ou falhas em motores elétricos, por exemplo.

Pode-se concluir então que a manutenção de máquinas tem impacto positivo no ambiente de trabalho dos colaboradores, eleva sua produtividade e garante a segurança.

3. Reduzir custos de manutenção.

Ao aumentar a vida útil de máquinas, equipamentos e componentes, a empresa terá menos troca de peças. No entanto, quando isso for necessário, será feito no momento certo. Ou seja, a manutenção das máquinas será programada para interromper a produção no melhor momento.

Outro fator importante é que uma máquina com monitoramento pode operar mais tempo. Certamente isso é positivo quando se quer obter o máximo de produtividade.

Então, se podemos diminuir a necessidade de troca peças, se conseguimos aproveitar o máximo da vida útil dos componentes. Da mesma forma, se o processo produtivo não sofrer tantas interrupções. Assim, os custos de manutenção caem e estoque de peças sobressalentes também diminui.

Tudo isso, por adotar a gestão dos ativos como uma atividade estratégica.

O que é Planejamento de Manutenção Industrial (PCM)?

Antes de tudo, o Planejamento e Controle da Manutenção (PCM) tem grande importância na gestão das máquinas e equipamentos de uma empresa. Ele controla todas as ações que precisam ser feitas.

Ou seja, identifica as áreas que precisam de manutenções mais urgentes, paradas programadas, etc.

Assim, o PCM :

- planeja o que precisa ser feito,

- realiza o serviço na hora certa,

- controla e

- supervisiona todos os processos de manutenção de máquinas e equipamentos.

No entanto, para que seu planejamento de manutenção industrial seja eficiente, é importante seguir algumas etapas.

Vamos conferir quais?

1. Preparação do cronograma;

O cronograma é a primeira etapa. Ele é importante para orientar suas decisões. Assim, você entenderá melhor o fluxo de cada atividade.

Em outras palavras, é nele que você estabelece para a equipe responsável os prazos das tarefas de manutenção industrial.

2. Agendamento de paradas;

Os agendamentos são muito importantes. Principalmente se estiverem na rotina da fábrica. Isso contribui para que o conserto das máquinas ocorra no momento certo.

Lembre-se, essa informação é extremamente importante de ser compartilhada com a produção. Dessa forma, a parada não prejudica a produtividade.

3. Instruções de serviço para manutenções programadas;

Tão importante quanto o cronograma e os agendamentos, são as instruções. Antes de tudo, elas especificam quais recursos materiais serão utilizados em cada reparo.

Devem ter descrição completa das atividades impactadas. Na mesma linha, deve-se listar todas as peças, ferramentas para manutenção e outros itens úteis ao trabalho.

Esta fase é muito importante do ponto de vista financeiro. Sobretudo por deixar claro os custos envolvidos com o serviço.

4. Monitoramento e verificação;

Principalmente para confirmar se tudo ocorreu conforme planejado. Tudo o que desviar do planejamento deve ser relatado. Caso necessário, deve ser refeito para a próxima vez.

Muito bem, para resumir até aqui, você viu:

Em primeiro lugar os 10 Tipos de manutenções e, na sequência, como fazer um planejamento.

Mas, temos uma pergunta. Por onde começar?

É isso que vamos te mostrar agora.

Como definir prioridades nas manutenções de máquinas e equipamentos?

Com vários equipamentos em uma fábrica, nem sempre é fácil decidir por onde começar.

No entanto, há um método apropriado para isso. Já ouviu falar em análise de criticidade?

Para esclarecer melhor, análise de criticidade serve para avaliar quais equipamentos são os mais críticos para a operação. Através de critérios quantitativos e qualitativos.

Em outras palavras, com base em:

- análises de risco,

- confiabilidade dos equipamentos e

- conhecimento do pessoal do setor sobre o funcionamento das máquinas.

Assim, você define quais devem ser prioritários nas estratégias de manutenção.

Nesse sentido, você deve definir as prioridades e classificá-las.

Para isso você usa a classificação ABC, em que:

- A – alta criticidade;

- B – média criticidade;

- C – baixa criticidade.

Nela, utiliza-se 6 critérios em cada máquina.

Critérios para análise de criticidade:

- (S) Risco à segurança: nível de dano que uma falha causa à saúde dos colaboradores, à sociedade, ou ao meio ambiente;

- (Q) Impacto na qualidade do produto: o quanto o defeito do equipamento altera a qualidade final do produto;

- (I) Indisponibilidade da produção: tempo em que o equipamento fica fora de produção em caso de falha;

- (MT) Tempo médio entre falhas, ou MTBF: período em que o equipamento fica disponível entre uma falha e a posterior;

- (TT) Tempo médio para reparo, ou MTTR: tempo necessário para colocar um equipamento defeituoso de volta à operação;

- (C) Custo de manutenção: custo direto do reparo de equipamentos. Soma dos gastos em todos os tipos de manutenção (preventiva, corretiva, etc.).

Classificação ABC

Nível de criticidade A

- S: alto risco de segurança;

- Q: alto, com perda de qualidade do produto;

- I: o equipamento fica indisponível por mais de 3 horas;

- MT: ocorre uma falha a cada 2 meses;

- TT: o tempo de reparo é de mais de 2 horas;

- C: o custo é de mais de R$ 4.200,00;

Nível de criticidade B

- S: risco de segurança médio ou baixo;

- Q: médio, com perda de qualidade detectada só por avaliações do controle de qualidade interno;

- I: o equipamento fica indisponível entre 1 e 3 horas;

- MT: ocorre uma falha entre 2 meses a 6 meses;

- TT: o tempo de reparo leva de 30 minutos a 2 horas;

- C: o custo fica entre R$ 1.400,00 e R$ 4.200,00;

Nível de criticidade C

- S: risco de segurança descartado;

- Q: baixo, quando não há perda de qualidade com a falha;

- I: o equipamento fica indisponível por menos de 1 hora;

- MT: leva mais de 6 meses para ocorrer uma falha

- TT: o tempo de reparo é de menos de 30 minutos;

- C: o custo fica abaixo de R$ 1.400,00;

Por exemplo, um equipamento pode estar numa situação em que alguns dos seis critérios estão em uma categoria e os demais estão em outras.

A definição da categoria do equipamento deve ser feito, então, com base no fluxograma abaixo:

Vamos dar um exemplo com 2 equipamentos para ilustrar melhor como se usa este fluxograma.

| CRITÉRIO | EQUIPAMENTO 1 | EQUIPAMENTO 2 |

| 1. (S) Risco à segurança | Risco médio (B) | Risco baixo (C) |

| 2. (Q) Impacto na qualidade do produto | Impacto alto (A) | Impacto baixo (C) |

| 3. (I) Indisponibilidade da produção | Entre 1 e 3h (B) | Entre 1 e 3h (B) |

| 4. (MT) Tempo médio entre falhas, ou MTBF | Entre 2 a 6 meses (B) | Entre 2 a 6 meses (B) |

| 5. (TT) Tempo médio para reparo, ou MTTR) | Menor que 30 minutos (C) | Maior que 2h (A) |

| 6. (C) Custo de manutenção | Menor que R$ 1.400 (C) | Maior que R$ 4.200 (A) |

Assim, o equipamento 1 se encaixa no nível A e o equipamento 2 no nível B de criticidade.

Repare que um dos pontos importantes na análise de criticidade de um equipamento é a falha. Por isso, é importante você conhecer bem sobre ela.

Relação entre tipo de falha e Manutenção.

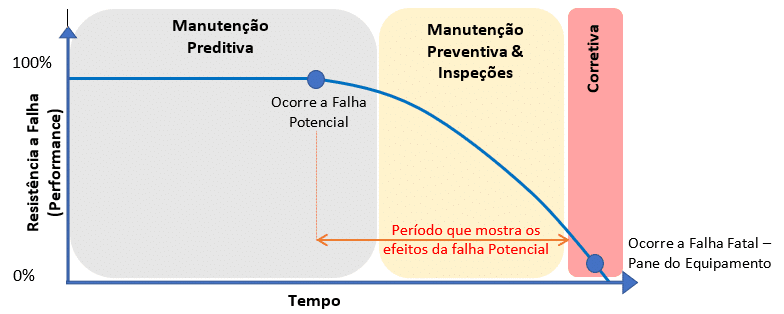

Existe uma relação importante entre o tipo de falha e o tipo de manutenção que é melhor para ela. Podemos representá-la por um gráfico para facilitar a sua compreensão.

A Curva PF é uma ferramenta de análise essencial para um plano de manutenção de máquinas. É um gráfico que mostra a relação entre a performance de um equipamento e o tempo que ele opera.

Esta curva apresenta dois pontos de falha:

Ponto de Falha Potencial

Significa que a partir deste ponto o sistema começou a ter a sua performance afetada. Indica um transtorno inicial na máquina. Ou seja, algo que já afeta a produtividade. Algumas indicações dão sinais de falha potencial como, por exemplo:

- vazamentos,

- excesso de vibração,

- aumento de ruído,

- aumento de pressão e

- elevação da temperatura de trabalho.

Neste ponto, as causas são diversas. Cabe aqui adotar ferramentas preditivas para identificar a origem.

Muitas vezes, a solução é mais simples e menos custosa para a empresa. Pode ter somente a necessidade de trocar um rolamento ou talvez apenas lubrificá-lo, por exemplo.

Ponto de Falha Funcional

Quando o sistema para porque algum componente da máquina não funciona como deveria. Em outras palavras, passou pelo ponto de Falha Potencial e, sem uma manutenção preventiva, parou de funcionar.

Aqui não há outra opção que não seja trocar ou reparar o componente o quanto antes. Assim, o equipamento pode retomar as atividades produtivas.

Quase sempre podemos prever as causas de uma falha funcional. Salvo quando ocorre um acidente.

Em sistemas rotativos os exemplos geralmente são de problema de vida útil do componente e vazamentos de lubrificantes.

Importância da gestão da manutenção para as indústrias.

Saiba que a gestão da manutenção é um elemento de grande importância para garantir a qualidade dos produtos e serviços oferecidos pela empresa. Sem dúvida, o objetivo é evitar custos elevados com manutenções ineficientes ou ainda erros de manutenção.

Da mesma forma, assegurar a disponibilidade e confiabilidade dos ativos para produção, bem como aumentar a produtividade e reduzir os custos operacionais da indústria.

Nesse sentido, a gestão da manutenção é quem define os seguintes pontos:

- Qual manutenção será usada?

- Como será desenvolvida?

- Porque será executada?

- Quando será feita?

É fácil perceber que a partir da gestão da manutenção a empresa passa a ter melhor desempenho na cadeia e processos produtivos.

Desse modo, é preciso entender que além de reduzir custos de manutenção e elevar a vida útil dos ativos físicos, este gerenciamento da manutenção também tem o objetivo de:

- Agir de forma a identificar as falhas potenciais, antes que ocorram;

- Resolver com rapidez possíveis problemas na operação das máquinas;

- Trabalhar de forma a otimizar o uso de recursos com eficiência;

- Gerenciar de forma eficiente os insumos para manutenções como peças de reposição, óleos lubrificantes e componentes básicos.

Manutenção Industrial 4.0

O termo indústria 4.0 se refere à transformação digital da indústria. Em outras palavras, as máquinas formam uma rede inteligente com a ajuda das novas tecnologias de comunicação.

Os equipamentos agora têm sistemas de controle mais modernos. Com conexão através da internet, ou IoT (Internet of Things, em inglês).

Este salto tecnológico deve ser muito bem aproveitado. Sobretudo pelo setor de manutenção das indústrias.

A manutenção industrial 4.0 se aproveita dessa comunicação entre máquinas para captar dados em tempo real. Dessa forma, permitir que as ações de manutenção sejam feitas de maneira otimizada.

O monitoramento dos equipamentos na indústria 4.0 deve ser feito por um centro de gestão de ativos. Ele reúne todos os dados coletados nas máquinas.

A reunião dos dados em um só lugar facilita e agiliza as tomadas de decisão.

Vantagens para a empresa com a manutenção industrial 4.0.

A empresa que adota a manutenção industrial 4.0 passa a ganhar com alguns benefícios que produzem efeitos para todo o processo organizacional. Por isso, vamos apresentar os mais importantes, que são os seguintes:

1º – Obtém um novo patamar de eficiência a ser oferecido aos clientes com uma capacidade de respostas muito mais ágil e flexível;

2º – Propicia o aumento na disponibilidade do ativo uma vez que consegue aumentar a eficiência global das máquinas e obter o melhor aproveitamento do tempo de vida útil;

3º – Diminui os impactos sobre a disponibilidade, custo de manutenção e operação dos ativos devido a redução do tempo desde a ocorrência da falha até a tomada de ação;

4º – Geração de vantagem estratégica sobre a concorrência uma vez que aumenta a confiabilidade dos ativos e a qualidade das entregas;

5º – A tomada de decisão estratégica se torna mais assertiva tendo em vista a maior confiabilidade nos processos produtivos e nos maquinários;

6º – Permite que a empresa possa operar de forma sustentável com uma grande economia de energia e recursos naturais.

Os benefícios da manutenção industrial 4.0 alcançam a empresa como um todo, gerando melhorias em diversas atividades e no relacionamento com os clientes e fornecedores.

Abecom: soluções em manutenção industrial.

A Abecom é mais que uma distribuidora de rolamentos. É a parceira ideal para o setor de manutenção de sua empresa.

Da mesma forma que é o maior distribuidor SKF do Brasil, é especialista em soluções para manutenção industrial.

Nesse sentido, auxiliamos nossos clientes na melhoria da produtividade. Para isso, reduzimos custos de manutenção, otimizamos projetos de transmissão, reduzimos o tempo de espera de produtos nas paradas e itens em estoque.

Além disso, maximizamos a vida útil dos produtos fornecidos.

Como resultado, este é o modelo da Abecom. Fornecer produtos de alta qualidade integrado com serviços de preditiva. Assim, reduzir globalmente os custos através de inovação e engenharia de aplicação.

“Abecom Líder na Distribuição de Rolamentos SKF. Líder em soluções para a manutenção de sua empresa. Consulte nossos especialistas.”