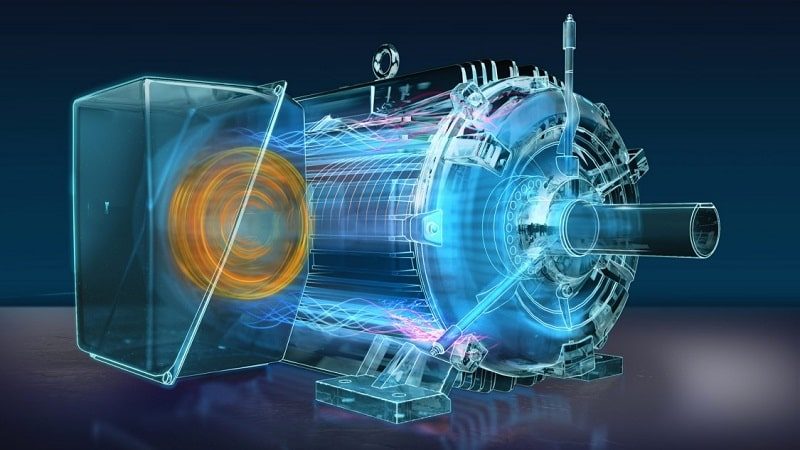

Quando pensamos em manutenção industrial, um dos objetivos é garantir que o equipamento opere o máximo de tempo possível sem falhar. No entanto, sabemos que vários componentes estão sujeitos a elas. Falhas em motores elétricos podem ter várias causas. Por isso vamos falar desse assunto hoje.

O motor elétrico é o principal responsável pelo movimento em máquinas e equipamentos. Logo, merece atenção especial para evitar que ele seja o motivo de ter a sua produção parada.

Se você trabalha em um setor de manutenção, certamente já viu algum motor falhar. Sabe muito bem o impacto que isso traz para a linha de produção.

Por esse motivo, mostraremos as principais falhas em motores elétricos em um ambiente industrial. Dessa forma, você poderá prevenir que elas ocorram e causem impacto direto em sua produtividade.

Antes de tudo, entenda que pode-se evitar várias destas falhas se sua empresa adotar programas de manutenção preditiva. É de fato a maneira mais confiável para impedir que você seja pego de surpresa.

Principalmente porque este tipo de manutenção atua com o monitoramento de condição dos equipamentos. Permite identificar a falha ainda em sua origem, ou seja, antes do equipamento parar por uma quebra ou falha total.

Confira agora os tipos de falhas em motores elétricos que podem ocorrer na sua empresa.

1. Desgastes do rolamento

Segundo dados de um estudo sobre falhas em motores elétricos da Universidade Federal de Minas Gerais (link do artigo), mais da metade das manutenções estão associadas aos rolamentos do motor.

Os ruídos excessivos, vibrações, aumento da temperatura de funcionamento, entre outros, são os principais indícios de que há problemas com o rolamento.

Vários fatores estão entre as causas destas falhas.

- Excesso ou falta de graxa/óleo lubrificante. Além de reduzir o atrito do rolamento, a graxa de rolamento ou óleo lubrificante também o protege de agentes externos que podem danificar o componente como, por exemplo a umidade e sujeira. Outra função do lubrificante é manter a temperatura de trabalho conforme especificação do projeto.

- O desalinhamento do motor que pode causar esforço excessivo em cima do rolamento, ocasionando desgaste prematuro da peça.

- Sobreaquecimento, ocasionado por diversas situações, que vamos descrever ainda nesse post, também danifica o rolamento.

- Pressão exercida de forma irregular.

- Armazenamento dos rolamentos novos de forma errada.

- Substituição de rolamentos por outros de características diferentes das especificadas pelo fabricante.

- Eixo e/ou mancal com irregularidades na superfície.

Alguns cuidados com o motor são essenciais e indispensáveis:

- Guarde o motor com os rolamentos engraxados. Isso evita a ação da umidade ou acúmulo de sujeira. Lembre-se de que existem as graxas e óleos específicos para cada tipo de peça e função. Na dúvida consulte o fabricante.

- O eixo e o mancal devem estar o mais uniforme possível. Consulte os parâmetros de regularidade da superfície destes, para evitar qualquer tipo de imperfeição.

- Não lave os rolamentos novos. Eles já vêm de fabrica prontos para serem instalados.

- Na hora da substituição fique atento as características de cada rolamento.

- Certifique-se de que o peso está distribuído de maneira uniforme sobre toda área do rolamento.

2. Desalinhamento

Ruídos excessivos, sobreaquecimento, consumo elevado de energia, trepidações, baixo rendimento, falha de execução, todos esses podem ser sinais de desalinhamento.

Existem algumas regras quando vamos fazer o acoplamento entre o motor e a carga que será acionada.

O alinhamento de eixo entre as duas partes deve ser feito corretamente. Assim, obedecer aos parâmetros que ajudam a evitar o desgaste prematuro e as falhas no motor que ficam sob a influência da pressão que o motor exerce como, por exemplo, os mancais e rolamentos.

A avaliação desta falha no motor elétrico é feita através da análise de posicionamento entre as partes, que são divididas em três indicadores: paralela, angular ou combinado.

Para evitar falhas em motores elétricos por causa do desalinhamento, nossos especialistas recomendam algumas medidas:

- Usar acoplamentos flexíveis sempre que for possível;

- Fazer alinhamento de eixos a laser. Eles garantem maior precisão;

- Da mesma forma com o alinhamento dos mancais;

- Monitorar a temperatura de trabalho do motor;

- Monitorar as vibrações;

3. Desbalanceamento de eixo

Sabemos que o movimento produzido por um motor é circular. Em outras palavras, após um ciclo completo o ponto final chega no mesmo ponto de partida.

A seta azul representa o sentido de rotação do motor, e o ponto preto representa seu eixo.

O eixo de rotação da carga que será acionada tem que estar em harmonia, ou seja, tem que estar alinhado com o eixo de rotação do motor, o que não acontece na imagem abaixo.

Esse desencontro dos eixos cria uma força que na física chamamos de Força Centrifuga. Essa energia empurra o centro de gravidade da rotação para fora do círculo, como se quisesse alterar o ponto de chegada do movimento.

Chamamos o exemplo acima de desbalanceamento estático em eixos paralelos.

O outro tipo de classificação desta falha no motor elétrico é denominado de Conjugado. Neste caso o centro de gravidade do rotor e da carga não estão alinhados.

Na figura acima, os eixos de ambas as partes estão alinhados. O centro de gravidade do motor está em cima do seu eixo, e o centro de gravidade da carga está representado pela figura amarela.

A solução nessa situação é colocar um contrapeso, representado pelo ícone vermelho. Esta ação irá alinhar os centros gravitacionais.

E a última, e não menos importante, classificação de desbalanceamento, é denominada Dinâmico, que surge quando ambos os casos citados acima acontecem simultaneamente.

4. Folga do eixo

Com o tempo, ou com peças feitas com materiais de baixa resistência, o movimento do motor pode ocasionar desgastes que alteram o ajuste das peças, criando folga entre elas.

Isso é extremamente prejudicial para seu bom funcionamento.

A classificação se dá conforme a orientação em que ocorre o desgaste: axial ou radial.

A manutenção deve estar atenta aos sintomas de problemas com folga de eixo como, por exemplo: ruídos excessivos, sobreaquecimento, alto consumo de energia, trepidações e baixo rendimento.

Para evitar esses problemas é importante monitorar ou fazer inspeções preventivas, além de usar peças feitas com materiais resistentes e usar os ajustes corretos durante a montagem.

5. Pé suave

Esse termo também tem a ver com o desalinhamento entre as partes. Mas a causa desta falha no motor elétrico está relacionada à superfície onde ele e carga estão fixos.

Nessa situação, motor e carga não estão no mesmo plano, ou estão em plano inclinado que dispõe às partes em diferentes alturas.

Quando isso acontece, pode gerar esforço excessivo no propulsor, vindo a danificá-lo.

É importante fazer uma análise da superfície de instalação dos conjuntos. Depois disso, criar soluções para que esse problema não ocorra.

6. Overload/Sobrecarga

A sobrecarga é uma falha do motor elétrico, que acontece quando há uma exigência de torque no motor além da sua capacidade máxima.

Tudo que causa esforço excessivo pode vir a sobrecarregar o motor, e isso produz um efeito “bola de neve”.

Ou seja, qualquer um dos problemas citados anteriormente, mesmo que isolados, se não forem descobertos ainda na fase inicial, pode culminar em todos ao mesmo tempo. Um puxa o outro.

Os sintomas podem ser superaquecimento, consumo excessivo de corrente e torque insuficiente.

Depois que o problema já ocorreu, só resta a manutenção corretiva afim de trocar as peças que sofreram avarias. Como resultado disso, terá que parar a produção e os custos de manutenção sobem.

7. Transientes de tensão

Desse tópico em diante vamos falar sobre as anomalias existentes na rede de energia.

O termo transiente significa uma coisa que não permanece, ou seja, é passageira ou transitória.

O transiente de tensão pode ser oscilatório ou impulsivo.

Para exemplificar, considere as descargas atmosféricas (raios e relâmpagos). Elas podem ocasionar um alto pico de tensão na rede por uma faixa de tempo que não costuma ser longa. No entanto, é o suficiente para danificar aparelhos conectados à energia elétrica.

As modificações oscilatórias são mais difíceis de perceber e costumam apresentar seus danos a médio/longo prazo.

Transiente impulsivo provem de fontes externas, e as oscilatórias ocorre dentro da própria rede a partir de manobras de carga, comutação de bancos de capacitores, entre outros.

Para evitar esse tipo de problema, deve-se instalar dispositivos contra surtos de tensão, filtros ou supressores, na entrada de energia do motor.

8. Distorção de harmônicas

A energia elétrica caminha pelos condutores em forma de ondas. Em um plano cartesiano conseguimos observar esse movimento variando de forma equivalente entre a área positiva e negativa (corrente alternada).

O consumo dessa energia é classificado de duas formas: linear e não-linear.

Linear são cargas que consomem energia sem modificar as características físicas da onda. Nesse caso a relação entre tensão e corrente são lineares.

Quando a carga possui componentes como diodos, transistores ou qualquer tipo de semicondutor, que tem como característica a capacidade de alterar a relação senoidal entre tensão e corrente, temos um sistema não linear.

A não linearidade entre essas grandezas causam deformidades nas características físicas da onda, e é esse efeito que chamamos de distorção harmônica.

Como podemos observar, é possível prever este fenômeno se analisar os tipos de componentes presente em uma carga. A partir disso é só acrescentar no projeto reatores DC e filtros para minimizar os efeitos negativos dessa distorção.

9. Fases desbalanceadas

Em motores trifásicos, ou bifásicos, a disponibilidade de energia elétrica para os condutores de alimentação tem que ser de forma igual. Ou seja, a corrente que circula no cabeamento tem que estar em equilíbrio.

O consumo excessivo de corrente em uma das fases pode causar sérios danos a toda estrutura relacionada aos motores. Inclusive servir de ignição para incêndios.

O desbalanceamento se apresenta em forma de superaquecimento, derretimento de condutores, etc.

Isso acontece por conta de projetos mal dimensionados quanto ao consumo de energia, ou pelo acréscimo posterior de cargas que não estavam previstas.

Por isso, toda e qualquer alteração na planta deve ser previamente analisada afim de evitar que ocorram problemas como este.

A norma NBR 5410 aborda com mais detalhes sobre esse tema, e é muito importante que os profissionais da área elétrica saibam e conheçam tudo sobre a norma.

10. Corrente Sigma

Sigma é a denominação das correntes parasitas presentes em um condutor elétrico, e que podem diminuir a vida útil do mesmo.

Elas são geradas através da variação do campo eletromagnético que surge com o movimento dos elétrons.

Esta falha no motor elétrico está associada a capacidade de condução elétrica dos condutores, que tem a tendência de ir diminuindo ao longo do tempo.

Por sua característica indutiva, esse tipo de corrente pode ser usado propositalmente para gerar calor por indução, o que é comum em eletrodomésticos como em um forno elétrico.

Um problema como este pode ser evitado avaliando as capacidades de indutância e reatância dos condutores elétricos.

Como evitar que ocorram falhas em motores elétricos?

Como dito anteriormente, é possível monitorar o motor elétrico para garantir que o sistema funcione plenamente.

Por isso é importante sua empresa adotar um plano de manutenção preditiva ou preventiva. Sobretudo com o uso de ferramentas de monitoramento e gestão de ativos para antecipar as falhas em motores elétricos e garantir o pleno funcionamento dos seus equipamentos.

Da mesma forma é importante fazer uso de indicadores de manutenção para acompanhar o desempenho e a confiabilidade dos ativos. Existem indicadores que mostram exatamente onde a manutenção deve atuar.

Além disso, é preciso ter uma equipe bem treinada para implementar as ações e saber interpretar os dados coletados.

Evite falhas na manutenção de sistemas de transmissão rotativos, conte com a ABECOM.

Nossa equipe de engenheiros é altamente capacitada para dar suporte e trazer soluções que realmente contribuem para sua empresa.

Somos a primeira e única empresa certificada pela SKF a ter uma sala própria de gestão de ativos.

O REP Center CGA conta com um time de mais de 70 técnicos focados na engenharia de confiabilidade. Além disso, utiliza toda a sua expertise e plataforma de gestão para seus contratos.

Nossa sala de inteligência conta com softwares de gestão SKF em Vibração e o ABEC LUB, desenvolvido e criado pela Abecom para atender os contratos de Plano de lubrificação + Gestão.

Conheça nossas soluções e garanta a confiabilidade de seus equipamentos.

Mais que um fornecedor de rolamentos, somos multiespecialistas em soluções para a manutenção da sua empresa. Entre em contato agora!

Respostas de 2

Muito excelente o conteúdo, ficou bastante esclarecedor, meus parabéns.

Excelente, informação muito útil!